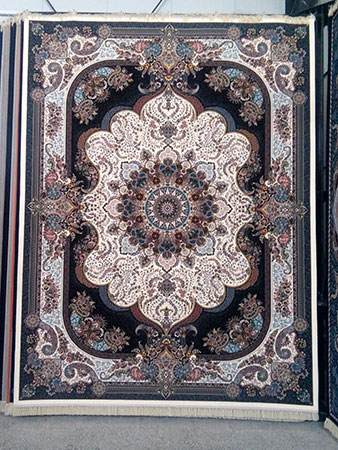

فرش ماشینی یکی از دستاوردهای مهم صنعت نساجی ایران است که توانسته با حفظ جلوههای هنری قالی سنتی، تولید انبوه و قیمت مناسبتری را برای مصرفکننده فراهم کند. این نوع فرشها بهسبب تنوع در طرح، رنگ و جنس، جایگاه ویژهای در خانههای ایرانی و حتی بازارهای بینالمللی پیدا کردهاند. بهویژه در سالهای اخیر، با توسعه تکنولوژی و بهکارگیری دستگاههای پیشرفته، تولید فرش ماشینی به سطح بالایی از کیفیت و ظرافت رسیده است.

در این میان، کارخانههای فعال در شهر کاشان بهعنوان یکی از قطبهای اصلی تولید انواع قالی در ایران شناخته میشوند. کارخانجات نساجی و بافندگی کاشان با تکیه بر سابقه تاریخی منطقه در بافت فرش و بهرهگیری از دانش فنی روز، توانستهاند محصولاتی تولید کنند که هم از لحاظ هنری و هم از نظر فنی قابل رقابت با برندهای جهانی باشند. این کارخانجات نهتنها به طراحی اصیل ایرانی پایبند مانده، بلکه با بهرهگیری از الیاف باکیفیت و ماشینآلات مدرن، دوام و زیبایی قالی را نیز تضمین میکنند.

فرآیند تولید فرش ماشینی در کارخانههای معتبر، مجموعهای از مراحل تخصصی میباشد که از طراحی و انتخاب نخ آغاز میشود و تا بافت، تکمیل و بستهبندی ادامه مییابد. هر یک از این مراحل نیازمند مهارتهای فنی، نظارت دقیق و استفاده از تجهیزات پیشرفته است تا نتیجهی نهایی، محصولی با کیفیت بالا و ظاهری چشمنواز باشد. اهمیت این مراحل زمانی بیشتر مشخص میشود که بدانیم کیفیت نهایی قالی، حاصل تعامل صحیح میان هنر طراحی فرش و دقت فنی در فرآیند تولید خواهد بود.

در این مقاله با هدف آشنایی بیشتر مخاطبان با پشتصحنه تولید فرش ماشینی، به بررسی گامبهگام فرآیند تولید در کارخانه میپردازیم. از انتخاب مواد اولیه گرفته تا مرحله نهایی بستهبندی، هر بخش نقش مهمی در خلق فرشی با دوام، زیبا و متناسب با سلیقه مصرفکننده ایفا میکند. شناخت این مراحل میتواند دید بهتری نسبت به ارزش واقعی قالی ایرانی و پیچیدگیهای نهفته در تولید آن ارائه دهد.

مرحله مقدماتی پیش از تولید فرش ماشینی

تولید قالی فرآیندی پیچیده و دقیق است که هر مرحلهی آن در کیفیت نهایی محصول نقش تعیینکنندهای دارد. پیش از آنکه فرش وارد مرحله بافندگی شود، مقدمات خاصی باید فراهم گردد تا عملیات بافت بهصورت استاندارد و بدون نقص انجام شود. این مقدمات شامل دو مرحله اساسی یعنی «چلهپیچی» و «بوبینپیچی» میباشد که بهعنوان پایههای فنی و ساختاری تولید فرش ماشینی شناخته میشوند.

در مرحله نخست یعنی چلهپیچی، نخهای چله که اسکلت اصلی قالی محسوب میشوند، بهصورت ردیفی و منظم روی دستگاه چلهپیچ تنظیم میشوند. این نخها که معمولاً از جنس الیاف مصنوعی یا مواد مقاوم دیگر هستند، در راستای طولی فرش قرار میگیرند و وظیفهی استحکامبخشی به ساختار قالی را بر عهده دارند. دقت در این مرحله بسیار حیاتی است، چراکه کوچکترین بینظمی در تنظیم نخهای چله میتواند در مراحل بعدی باعث ایجاد ایراد در بافت یا ناهمگونی در نقش فرش شود.

بوبینپیچی دومین مرحله مقدماتی و بسیار مهم در فرآیند تولید فرش ماشینی میباشد. در این مرحله، نخهای خاب که وظیفهی ایجاد سطح قالی را دارند، روی بوبینهای مخصوص پیچیده میشوند تا برای تغذیهی دستگاههای بافندگی آماده شوند. این نخها که در رنگها و جنسهای متنوعی بسته به طرح محصول انتخاب میشوند، در نهایت همان نخهایی هستند که در سطح فرش دیده میشوند. بنابراین، یکنواختی و نظم در پیچش آنها تأثیر مستقیمی بر زیبایی، دوام و یکدستی قالی دارد.

کارخانههای پیشرفتهی کاشان با بهرهگیری از دستگاههای مدرن و تیم فنی مجرب، این دو مرحله مقدماتی را با دقت بالا انجام میدهند تا زمینهساز تولید فرشی با کیفیت و استانداردهای بینالمللی باشند. استفاده از دستگاههای تنظیم خودکار و نظارت دیجیتالی بر مراحل چلهپیچی و بوبینپیچی، از جمله نوآوریهایی میباشد که به کاهش خطا و افزایش بهرهوری در فرآیند تولید فرش ماشینی کمک کرده است.

اگرچه چلهپیچی و بوبینپیچی ممکن است در ظاهر مراحل سادهای بهنظر برسند، اما نقش اساسی آنها در تعیین استحکام، زیبایی و دوام قالی غیرقابل انکار خواهد بود. بدون اجرای صحیح این مراحل، حتی بهترین طرحها و نخها نیز نمیتوانند به فرشی با کیفیت و ماندگاری بالا تبدیل شوند. از همینرو، مرحله مقدماتی پیش از بافت قالی ماشینی، زیربناییترین بخش این صنعت ارزشمند بهشمار میرود.

مرحله اصلی تولید فرش ماشینی

پس از طی مراحل آمادهسازی اولیه، مرحله اصلی و حیاتی یعنی بافندگی آغاز میشود. این بخش از فرآیند، جاییست که نخهای آمادهشده در مرحله چلهپیچی و بوبینپیچی بههم میپیوندند تا ساختار نهایی قالی شکل بگیرد. اهمیت این مرحله بهقدری بالاست که میتوان گفت کیفیت کلی محصول، تا حد زیادی به دقت و فناوری بهکاررفته در این بخش بستگی دارد.

در این مرحلهی تولید فرش ماشینی، نخهای چله (که ساختار طولی را تشکیل میدهند) و نخهای پود و خاب (که در بافت عرضی و سطح قالی نقش دارند) توسط دستگاههای بافندگی به یکدیگر گره میخورند. دستگاههای مدرن امروزی که در کارخانههای کاشان مورد استفاده قرار میگیرند، از سیستمهای دیجیتالی بهره میبرند که امکان پیادهسازی دقیقترین نقشهها و طرحها را فراهم میسازد. این دستگاهها با دقت بالا میتوانند طرحهای پیچیده و متنوعی را در رنگها و اندازههای گوناگون تولید کنند.

یکی از عناصر کلیدی در این مرحله، شانه و تراکم میباشد. این دو مشخصه به تعداد گرهها در هر متر مربع قالی اشاره دارند و نقش تعیینکنندهای در دوام، نرمی و زیبایی ظاهری محصول ایفا میکنند. هرچه شانه و تراکم فرش بیشتر باشد، فرش فشردهتر، سنگینتر و مقاومتر خواهد بود. فرشهای با تراکم بالا معمولاً انتخاب اول برای مکانهای پرتردد یا منازل با دکوراسیون لوکس هستند.

در کارخانههای تولید فرش ماشینی کاشان، این مرحله با استفاده از ماشینآلات بافندگی پیشرفته مانند دستگاههای واندویل بلژیکی انجام میشود. این ماشینآلات توانایی تولید فرشهایی با تراکمهای مختلف را دارند و این قابلیت را فراهم میکنند که مشتریان متناسب با نیاز، بودجه و محل استفاده، محصول دلخواه خود را انتخاب نمایند. این انعطافپذیری در تولید باعث شده تا کارخانههای حرفهای بتوانند نیاز طیف گستردهای از مشتریان را پوشش دهند.

مرحله بافندگی قلب تپنده تولید قالی ماشینی محسوب میشود؛ جایی که هنر طراحی دیجیتال و مهندسی دقیق دستگاهها با هم ترکیب میشوند تا محصولی چشمنواز و باکیفیت به بازار عرضه شود. بدون دقت و کیفیت در این بخش، حتی نخهای مرغوب و طرحهای زیبا نیز نمیتوانند به فرشی قابل قبول و ماندگار تبدیل شوند.

رفوگری و تکمیل پس از تولید فرش ماشینی

پس از پایان بافندگی، فرش خام وارد مرحلهای حساس و تعیینکننده به نام کنترل کیفیت میشود. در این مرحله، کارشناسان باتجربه کارخانه با دقتی بالا تمامی قسمتهای قالی را بررسی میکنند تا از عدم وجود هرگونه ایراد فنی یا ظاهری اطمینان حاصل کنند. ایراداتی مانند عدم تقارن طرح، تغییرات غیرعادی در رنگ یا اختلالات در بافت ممکن است طی این بررسیها شناسایی شود. این بازبینی دقیق تضمین میکند که تنها فرشهایی با کیفیت مطلوب به مراحل بعدی منتقل شوند.

در صورتیکه مشکلی در تولید فرش ماشینی شناسایی شود، آن قطعه به بخش رفوگری ارجاع داده میشود. رفوگری یکی از ظریفترین مراحل خواهد بود که نیاز به مهارت، دقت و تجربهی زیادی دارد. در این بخش، ایرادات موجود مانند گرههای ناپیوسته، بریدگی نخ یا ناهماهنگی رنگ اصلاح میشود تا فرش به شرایط اولیهی خود بازگردد. این مرحله نهتنها محصول را قابل استفاده میسازد، بلکه به حفظ ارزش هنری و تجاری آن نیز کمک میکند.

مرحله مهم دیگر، آهار زنی میباشد که طی آن پشت فرش با مواد مخصوصی پوشانده میشود تا استحکام و دوام آن افزایش یابد. این مادهی آهار معمولاً نوعی چسب است که باعث میشود نخهای پشت قالی در جای خود محکم شوند و از لغزش و پوسیدگی جلوگیری شود. بدون این مرحله، عمر مفید محصول بهطور قابل توجهی کاهش پیدا میکرد.

پس از آهار، فرش وارد بخش تکمیل میشود که شامل مراحلی مانند شستشو، پرزگیری، برش لبهها و تثبیت رنگ است. این اقدامات باعث زیبایی بیشتر قالی و آمادهسازی آن برای عرضه به بازار میشوند. در کارخانههای تولید فرش ماشینی کاشان، استفاده از تجهیزات مدرن و مواد اولیهی باکیفیت در این بخش موجب میشود که فرشها از لحاظ ظاهری و ساختاری در وضعیت ایدهآل قرار گیرند.

مرحلهی کنترل کیفیت و تکمیل، نقطه پایانی ولی بسیار مهم در مسیر تولید فرش ماشینی بهشمار میرود. ترکیب دقت انسانی با فناوری در این بخش، تضمینی برای ارائه فرشی بادوام، زیبا و بدون نقص است که آماده حضور در بازارهای داخلی و بینالمللی میشود.

درجهبندی و بستهبندی پیش از فروش قالی

در انتهای فرآیند و پس از تکمیل نهایی تولید فرش ماشینی، نوبت به مرحلهای میرسد که تعیینکننده کیفیت نهایی محصول در بازار خواهد بود یعنی درجهبندی محصول. در این بخش، فرشها بر اساس عوامل مختلفی مانند تراکم گرهها، نوع و کیفیت نخ استفادهشده، دقت در اجرای طرح و یکنواختی رنگ دستهبندی میشوند.

فرشهایی که دارای بافت منسجمتر، طرحهای ظریفتر و رنگهای هماهنگتر هستند، در گروههای کیفی بالاتری قرار میگیرند. این درجهبندی نهتنها قیمت نهایی فرش را تعیین میکند بلکه به مشتری در انتخاب محصولی متناسب با بودجه و نیاز خود کمک مینماید.

در کارخانجات تولید فرش ماشینی کاشان، این فرآیند با حساسیت زیادی انجام میشود تا هر محصول در جایگاه واقعی خود قرار گیرد. تیمهای متخصص با استفاده از استانداردهای مشخص، به ارزیابی جزئیات میپردازند و از تطابق مشخصات هر قالی با درجهی مورد انتظار اطمینان حاصل میکنند. این شفافیت در ارزیابی، اعتماد مصرفکنندگان را افزایش داده و به انتخابی آگاهانهتر منجر میگردد.

پس از مشخص شدن درجه کیفی، نوبت به بستهبندی میرسد؛ مرحلهای که گرچه ساده بهنظر میرسد، اما نقش مهمی در حفظ کیفیت و سلامت محصول تا رسیدن به دست مشتری دارد. بستهبندی مناسب، فرش را از رطوبت، گرد و غبار و آسیبهای احتمالی در زمان حملونقل محافظت میکند. در کارخانه معمولاً از متریالهای مقاوم و پوششهای محافظ برای بستهبندی استفاده میشود.

هر بستهبندی شامل اطلاعات مهمی همچون نوع قالی، اندازه، رنگ و درجه کیفی آن میباشد. این اطلاعات به خریداران و فروشندگان کمک میکند تا بدون باز کردن بسته، مشخصات محصول را بدانند و فرآیند فروش یا انبارداری بهروشی آسانتر انجام شود. همچنین وجود اطلاعات درجشده روی بستهبندی نشانی از تعهد تولیدکننده به شفافیت و کیفیت محصول است.

تولید فرش ماشینی سجاده ای چگونه است؟

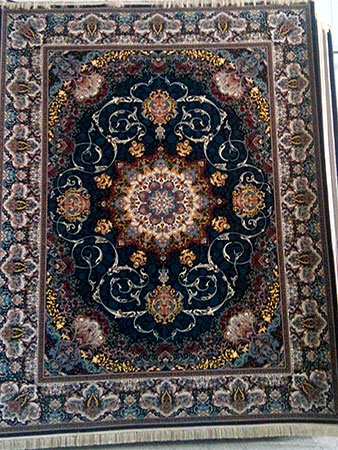

فرش سجاده ای از نظر مراحل تولید، تفاوت بنیادینی با دیگر انواع قالی ماشینی ندارد و همچون آنها از مراحلی مانند چلهپیچی، بوبینپیچی، بافندگی، کنترل کیفیت، آهار، درجهبندی و بستهبندی عبور میکند. اما آنچه فرش ماشینی سجاده ای را متمایز میکند، کاربرد خاص آن در فضاهای مذهبی مانند مساجد و نمازخانهها و نیز طراحی محرابی یا تشریفاتی آن میباشد. به همین دلیل، دقت در انتخاب طرح، هماهنگی رنگها و تراکم مناسب برای تحمل رفتوآمد زیاد، در تولید این نوع قالی اهمیت بیشتری دارد.

در مرحلهی طراحی پیش از تولید فرش ماشینی مساجد، نقشه بهگونهای آماده میشود که ردیفهای نماز را مشخص کند و هماهنگی زیبایی با فضای معماری مسجد داشته باشد. این نقشهها اغلب بهصورت دیجیتالی پیادهسازی میشوند و در دستگاههای بافندگی پیشرفته اجرا میگردند. همانند سایر فرشهای ماشینی، نخهای استفادهشده در سجاده فرش مسجد معمولاً از جنسهای مقاومی چون نخ اکرلیک هیتست شده یا پلیاستر هستند تا دوام و زیبایی محصول را در طولانیمدت حفظ کنند.

در نهایت، کنترل کیفیت در فرش محرابی با دقت بیشتری انجام میگیرد، چراکه نصب این فرشها معمولاً بهصورت ردیفی و متوالی انجام میشود و کوچکترین نقص در رنگ یا طرح میتواند کل نظم بصری محیط را بههم بزند. همچنین در بستهبندی و آمادهسازی نهایی، اطلاعات مربوط به متراژ دقیق، طرح، رنگ و نوع کاربری (محرابی یا تشریفاتی) درج میشود تا هماهنگی کامل در هنگام نصب در فضای موردنظر حاصل گردد.

این فرآیند باعث میشود فرشهای مسجدی نهتنها از نظر کیفی همپایه با قالیهای ماشینی دیگر باشند، بلکه از نظر کاربردی نیز نقشی کلیدی در زیباسازی و نظمبخشی به مکانهای مذهبی ایفا کنند.